從庫克的哲學(xué),到蘋果的飛躍

“ThinkDifferent、IndustryDesign、Revolution、Breakthrough......”,每當(dāng)看到這些詞/詞組,總會和蘋果聯(lián)系起來。創(chuàng)新,是蘋果的基因,蘋果也以其產(chǎn)品/品牌的創(chuàng)新設(shè)計(jì)為大眾熟知,但對其供應(yīng)鏈的內(nèi)部運(yùn)作卻鮮有人知。

截圖來源:Apple官方

實(shí)際上,在供應(yīng)鏈領(lǐng)域,蘋果也被廣泛認(rèn)為是創(chuàng)新領(lǐng)導(dǎo)者,并為其他品牌提供靈感,也迫使競爭對手跟上或落后。2013年以來,蘋果連續(xù)10年蟬聯(lián) Gartner“供應(yīng)鏈大師”(Supply Chain Master) 榮譽(yù),CEO庫克也被《福布斯》譽(yù)為“供應(yīng)鏈大師”(PS:大廚就是大廚)。

本篇將從多個角度回顧蘋果供應(yīng)鏈轉(zhuǎn)型過程中的相關(guān)事件/動作以及近期的動態(tài)。

01 蘋果的供應(yīng)鏈簡史

1983年,蘋果加利福尼亞公司總部對面的一處工廠生產(chǎn)著Macintosh電腦,當(dāng)時的喬布斯執(zhí)著于“美國制造”這個詞,即使他1990年離開蘋果并創(chuàng)立NeXT后也依然這么認(rèn)為,并為美國工廠感到驕傲,就像蘋果計(jì)算機(jī)一樣。

圖片來源:Apple官方

然而,1992年這間Macintosh工廠就關(guān)閉了,主要原因是當(dāng)時蘋果的生產(chǎn)線自動化程度太低,工廠生產(chǎn)跟不上市場的需求。

根據(jù) 《庫克傳》記載,1993 年蘋果因PowerBook的庫存積壓損失慘重;到了1995年,因?yàn)闀r低估了市場對下一代PowerMacs的需求,下生產(chǎn)訂單時過度保守,而供應(yīng)鏈上又缺乏靈活性,最終導(dǎo)致產(chǎn)品產(chǎn)能嚴(yán)重不足。

截圖來源:Apple官方

在庫克以前,蘋果的生產(chǎn)線已經(jīng)開始全球外包,但是效率很低,原因是蘋果當(dāng)時的零部件供應(yīng)商在亞洲,組裝廠卻在愛爾蘭。不像如今的iPhone,零部件供應(yīng)商與組裝幾乎都在中國大陸,供應(yīng)與組裝高度協(xié)同;而當(dāng)時的常見問題就是當(dāng)庫存過多時組裝廠空著,或者當(dāng)組裝廠零件不夠時就要趕著從亞洲供應(yīng)商那里空運(yùn)。

1998年,喬布斯剛回到蘋果不久,就邀請時任康柏公司(當(dāng)年全球最大個人電腦銷售商)的副總裁庫克,在此之前庫克曾在IBM供職12年,同樣負(fù)責(zé)制造和供應(yīng)鏈管理;有趣的是庫克曾拒絕過蘋果的邀請好幾次,直到見了喬布斯。PS:在2010年的一次演講中,庫克提到:“任何對成本收益有理性思考的人都認(rèn)為留在康柏更好,最了解我的人也建議我留下來。我咨詢了一位CEO,他告訴我離開康柏到蘋果公司是愚蠢的行為。”最終,庫克還是接受了喬布斯的邀請,庫克表示接受這份工作看似并不理智,但直覺告訴他應(yīng)該這么做。

當(dāng)庫克正式加入蘋果后,一切開始發(fā)生變化。庫克的供應(yīng)鏈哲學(xué)就是從一開始就削減庫存、減少倉庫并使供應(yīng)商相互競爭。根據(jù)《喬布斯傳》中的介紹,當(dāng)年庫克把蘋果的主要供應(yīng)商從 100 家減少到 24 家,并要求他們減少其他公司的訂單,還說服許多家供應(yīng)商遷到蘋果工廠旁邊。此外,他還把公司的 19 個庫房關(guān)閉了 10個。庫房減少了,存貨就無處堆放,于是他又減少了庫存。到 1998 年初,喬布斯把2個月的庫存期縮短到1個月。然而到同年9月底,庫克已經(jīng)把庫存期縮短到6天;接著1年后,這個數(shù)字已經(jīng)達(dá)到驚人的2天,有時僅僅15 個小時,相當(dāng)于在倉庫中轉(zhuǎn)了一下。另外,庫克還把制造蘋果計(jì)算機(jī)的生產(chǎn)周期從原先4個月縮短到2個月。一方面降低了成本,一方面保證了每1臺新設(shè)備都安裝了最新的組件。

2011年,蘋果的庫存管理表現(xiàn)遠(yuǎn)遠(yuǎn)好于戴爾、惠普、黑莓(RIM)和摩托羅拉等公司。使用庫存周轉(zhuǎn)率公式顯示公司庫存在特定時間段內(nèi)可以出售和更換的次數(shù)(因此數(shù)字越大越好),2011年蘋果的表現(xiàn)比戴爾好2倍,比惠普好5倍,為4.5比黑莓好幾倍,比摩托羅拉好5.5倍(PS:2011年iPhone4S發(fā)布)。

蘋果的年度庫存在2017年達(dá)到頂峰,價值48億美元。2018年這個數(shù)據(jù)同比下降18.52%,2019年達(dá)到38億美元,比2018年增長3.79%(PS:庫存價值越低越好)。

圖片來源:Apple官方

2017年開始,蘋果宣布了創(chuàng)建閉環(huán)供應(yīng)鏈的目標(biāo),最終每件產(chǎn)品都將完全由可回收或可再生產(chǎn)品制成。同時,蘋果也在投資研發(fā)下一代回收技術(shù),蘋果與卡內(nèi)基梅隆大學(xué)的仿生機(jī)器人實(shí)驗(yàn)室完成了一個項(xiàng)目,開發(fā)出了機(jī)器學(xué)習(xí)模型,讓回收機(jī)構(gòu)能夠更好地對電子廢棄物進(jìn)行分類。

2018年9月,蘋果的庫存周轉(zhuǎn)率創(chuàng)下歷史最低點(diǎn)37.2倍,這意味著蘋果每10天就會清理一次庫存。保持盡可能少的庫存非常重要。為什么?由于倉庫和競爭對手的成本可能會受到打擊。硬件廠商無法承受過多的產(chǎn)品庫存,因?yàn)楦偁帉κ值耐蝗恍蓟蛐碌膭?chuàng)新可能會改變一切,并突然降低庫存產(chǎn)品的價值。

2020年10月,蘋果推出了iPhone12和iPhone12Pro,也是第一批在制造中采用了99%再生鎢和98%再生稀土元素的蘋果產(chǎn)品。發(fā)布的其它七款產(chǎn)品也都含有20%以上的回收成分,其中以配備視網(wǎng)膜顯示屏的MacBookAir(2020年)比例最高,整部設(shè)備使用了超過40%的再生材料,包括以100%再生鋁制成的機(jī)身。

圖片來源:Apple官方

另外,蘋果還對太陽能和風(fēng)能等清潔能源技術(shù)進(jìn)行了大量投資。其在線清潔能源門戶允許全球供應(yīng)商識別可再生能源。

2018 年,蘋果及其供應(yīng)商的清潔能源發(fā)電量大約相當(dāng)于為美國 600,000 多戶家庭供電所需的電量。截止當(dāng)前,在蘋果遍全世界各行業(yè)的供應(yīng)商中,已有超過 110家承諾轉(zhuǎn)向100%使用可再生能源生產(chǎn)所有蘋果產(chǎn)品。

圖片來源:Apple

蘋果計(jì)劃到2030年讓制造業(yè)供應(yīng)鏈過渡到100%使用可再生電力,2020年,其供應(yīng)鏈上已投入使用的可再生能源產(chǎn)出了1140萬兆瓦時的清潔電力,從而避免了860萬噸的碳排放。

截至2021年3月,已有24個國家和地區(qū)的109家制造業(yè)合作伙伴承諾100%使用可再生能源生產(chǎn)蘋果產(chǎn)品。此外,為了解決更上游的排放,蘋果已向近500兆瓦的可再生能源項(xiàng)目作出了直接投資。

圖片來源:Apple官方

02 庫克的供應(yīng)鏈哲學(xué)

庫克的供應(yīng)鏈哲學(xué)是——“庫存是最根本性的邪惡”。

蘋果如何運(yùn)營其供應(yīng)鏈業(yè)務(wù)?在CEO庫克看來,當(dāng)涉及到iPhone、iPad和Mac等硬件設(shè)備時,庫存會非常非常快地貶值,每周損失1-2%的價值,如同乳制品一般,一旦超過最佳食用保質(zhì)期,味道就會變。

那么在庫克的帶領(lǐng)下,蘋果是如何實(shí)現(xiàn)其庫存管理的呢?

圖片來源:Apple官方

1)蘋果的供應(yīng)鏈戰(zhàn)略

庫克的蘋果供應(yīng)鏈戰(zhàn)略專注于生命周期超過12個月的非季節(jié)性產(chǎn)品;

減少存儲位置的數(shù)量,僅在加利福尼亞州留下一個中央倉庫;

中央倉庫與蘋果商店和客戶之間的數(shù)據(jù)高效同步;

減少涉及制造、運(yùn)輸和存儲的關(guān)鍵供應(yīng)商的數(shù)量;

與供應(yīng)商保持長期的戰(zhàn)略關(guān)系;

美國總部設(shè)計(jì),中國組裝,從而將制造周期時間從4個月縮短到2個月;

減少SKU數(shù)量以更準(zhǔn)確地預(yù)測需求并確保其庫存周轉(zhuǎn)速度快如閃電;

實(shí)施可再生能源,占全球能源使用量的87%;

引入蘋果庫存管理實(shí)踐,使公司能夠降低庫存成本、減少浪費(fèi)并避免庫存積壓;

2)蘋果的供應(yīng)鏈規(guī)劃流程

研究與開發(fā):在這個階段,公司開發(fā)新技術(shù)、設(shè)計(jì)新產(chǎn)品、授權(quán)知識產(chǎn)權(quán)和購買第三方業(yè)務(wù);

概念測試:該活動涉及市場研究、產(chǎn)品測試和質(zhì)量保證;

預(yù)發(fā)布:在預(yù)發(fā)布階段,公司修復(fù)發(fā)現(xiàn)的問題,為新產(chǎn)品提供軟件,并向供應(yīng)商預(yù)付款;

發(fā)布:推出后,公司對未來 150 天的需求進(jìn)行預(yù)測;

季度評論:在季度審查期間,公司檢查庫存水平、分析產(chǎn)品生命周期、調(diào)整需求預(yù)測并監(jiān)控當(dāng)前的銷售水平和成本趨勢;

3)蘋果的供應(yīng)鏈管理流程

采購:在這個階段,蘋果從他們的供應(yīng)商那里采購組件和材料,然后將它們運(yùn)送到中國的外包組裝廠;

制造:產(chǎn)品在中國的裝配廠生產(chǎn);

倉儲:制造的產(chǎn)品通過 FedEx或UPS等第三方托運(yùn)人的服務(wù)從中國直接運(yùn)送到在線訂購(代發(fā)貨)的消費(fèi)者手中。它們也可以運(yùn)送到加利福尼亞的中央倉庫位置;

物流:產(chǎn)品從中央倉庫位置分發(fā)到零售店、批發(fā)商和網(wǎng)絡(luò)運(yùn)營商;

回收:在產(chǎn)品生命周期結(jié)束時,消費(fèi)者可以參與回收/再利用計(jì)劃,并將產(chǎn)品送回最近的蘋果商店或?qū)iT的回收工廠;

簡而言之,蘋果從不同的供應(yīng)商那里購買零部件和材料,然后將它們運(yùn)往中國的組裝廠。從那里,產(chǎn)品會直接運(yùn)送給從蘋果在線商店購買的消費(fèi)者(通過UPS/Fedex)。對于零售店和其他分銷商等其他分銷渠道,蘋果將產(chǎn)品存放在加利福尼亞州的埃爾克格羅夫(中央倉庫和呼叫中心所在地)并從那里運(yùn)送產(chǎn)品。在產(chǎn)品使用壽命結(jié)束時,客戶可以將產(chǎn)品送回最近的AppleStore零售店或?qū)iT的回收設(shè)施。

03 零庫存的奧秘——豐田 JIT 模式

JIT模式(即just-in-time,及時生產(chǎn)制)是日本豐田汽車公司在20世紀(jì)60年代實(shí)行的一種生產(chǎn)方式,1973年以后,這種方式對豐田公司度過第一次能源危機(jī)起到了突出的作用,后引起其它國家生產(chǎn)企業(yè)的重視,并逐漸在歐洲和美國的日資企業(yè)及當(dāng)?shù)仄髽I(yè)中推行開來,這一方式與源自日本的其它生產(chǎn)、流通方式一起被西方企業(yè)稱為“日本化模式”。

JIT模式的核心就是放棄以往先大規(guī)模采購物料、再大規(guī)模生產(chǎn),以上游推力為主的生產(chǎn)方式,改為以下游訂單拉動生產(chǎn)的模式:“有需求才生產(chǎn)和采購”,通過頻繁但少量的采購讓整個供應(yīng)鏈不斷流動。

豐田只在銷售渠道快不夠貨賣的時候才會開始生產(chǎn),當(dāng)工廠的零部件快不夠用時,才會向零部件供應(yīng)商采購。但無論生產(chǎn)或采購,工廠均只生產(chǎn)至下游夠用的數(shù)量,減少過度生產(chǎn),追求“零庫存”。

圖片來源:虎嗅Pro

但豐田的JIT模式并不完美。該模式對生產(chǎn)物流速度和協(xié)同能力要求極高,如果生產(chǎn)流程跟不上、物流延誤,渠道就會缺貨。此外,為了實(shí)現(xiàn)不間斷的生產(chǎn),企業(yè)必須少批量高頻率的采購,訂單數(shù)量變少、生產(chǎn)速度也要加快、更可能要上游供應(yīng)商積極配合,甚至搭建上下游的自動化信息系統(tǒng)。

上世紀(jì)90年代,也只有Dell和IBM這樣的巨頭能駕馭JIT系統(tǒng)。雖然喬布斯最初就想在蘋果推動JIT模式,但一直沒有很好的實(shí)施,而且內(nèi)部供應(yīng)鏈一團(tuán)糟,直到庫克加入并大力推進(jìn)JIT模式,蘋果的供應(yīng)鏈問題才改進(jìn)過來。

蘋果采用JIT模式有兩大優(yōu)勢:首先是借助蘋果強(qiáng)大的品牌力與消費(fèi)者忠誠度,在新品發(fā)布前后階段的需求容易預(yù)估;其次是蘋果精簡的產(chǎn)品線與通用組建,即使按需下單,每次買的某種零件數(shù)量也會很多,供應(yīng)商也能開工。

04 精簡的產(chǎn)品線與市場劃分

SPU = Standard Product Unit (標(biāo)準(zhǔn)化產(chǎn)品單元),SPU是商品信息聚合的最小單位;比如iPhone13和iPhone13 mini屬于2個不同的SPU。

SKU(Stock Keeping Unit 庫存量單位),即庫存進(jìn)出計(jì)量的單位, 可以是以件、盒、托盤等為單位。比如一臺容量128g的iPhone13有5個配色,則對應(yīng)5個SKU。

國外網(wǎng)友曾在2017年吐槽iPhone日益增長的SKU,根據(jù)他的統(tǒng)計(jì),2017年iPhone系列有5個產(chǎn)品線(SE、6S、7、8 和 X),其根據(jù)不同的產(chǎn)線、尺寸、顏色、網(wǎng)絡(luò)和存儲容量進(jìn)行計(jì)算,在2017年iPhone的SKU達(dá)到60個。

圖片來源:公開網(wǎng)絡(luò)

今年9月蘋果發(fā)布了iPhone13系列,當(dāng)前中國大陸官網(wǎng)在售的iPhone系列SKU為:

iPhone13 Pro Max:16個

iPhone13 Pro:16個

iPhone13:15個

iPhone13 mini:15個

iPhone12:18個

iPhone12 mini:18個

iPhoneSE:6個

iPhone11:12個

總計(jì)達(dá)到116個SKU,但實(shí)際上,蘋果的SKU相對于同類的其它廠商并不算多。從SPU的角度看,2021年官網(wǎng)在售的SPU數(shù)量其實(shí)和2017年并沒有增加多少,中國大陸在售iPhone系列為8款產(chǎn)品。

另一方面,以官網(wǎng)在售iPhone系列為例,8個SPU與116個SKU覆蓋了價格從¥3299到¥12999、不同配色、不同容量、不同大小、性能以及單/雙卡等各類需求的目標(biāo)人群。

05 物流運(yùn)輸與包裝設(shè)計(jì)

為了保證供應(yīng)鏈的快速運(yùn)轉(zhuǎn),蘋果是電子產(chǎn)品行業(yè)內(nèi)較早大規(guī)模使用空運(yùn)的。

蘋果的空運(yùn)方案主要使用波音777這樣的大型飛機(jī),既可以運(yùn)更多貨,也可以保證15個小時越洋飛行不用中途加油。為了讓有限的飛機(jī)機(jī)艙盡可能一次運(yùn)輸更多的產(chǎn)品,近年來蘋果包裝設(shè)計(jì)越來越緊湊,甚至把充電頭也給省了。

在特殊情況下,蘋果也會快速調(diào)整物流策略。根據(jù)The Information的一則報(bào)道披露,2020年蘋果為了保證送貨時效,不僅包普通客機(jī),還租賃了200多架私人飛機(jī)來運(yùn)貨。

為了使單趟運(yùn)輸裝載盡可能多的產(chǎn)品,降低件均運(yùn)輸成本,蘋果在包裝的商用設(shè)計(jì)和環(huán)保上都做了努力。

2012年發(fā)布的iPhone 5,包裝尺寸就比初代iPhone小了28%,而在實(shí)際運(yùn)輸過程中,一個貨盤比以往多裝了60%的新手機(jī)。同年,蘋果還啟用了新款iMac包裝盒,包裝盒從原來的方形改為上窄下寬的楔形,原先用來緩沖保護(hù)的泡沫一并改用瓦楞紙,由此2臺機(jī)器可以打包成一個更緊湊的長方體。

圖片來源:Apple官方

自2015年以來,蘋果已在產(chǎn)品包裝中減少了65%的塑料用量。自2017年以來,蘋果用于包裝的原生木纖維100%來自負(fù)責(zé)任的來源。

06 對供應(yīng)商的潛力挖掘

圖片來源:公開網(wǎng)絡(luò)

根據(jù)IDC統(tǒng)計(jì),2020年全年蘋果銷售2億部手機(jī),占據(jù)15.9%市場份額。但這些每年銷售的2億部iPhone中有90%以上來自中國大陸生產(chǎn);但研發(fā)與設(shè)計(jì)全部在蘋果加州總部完成。這點(diǎn),蘋果直言不諱地寫在了產(chǎn)品的背板上—— “Design by Apple in California,Assembled in China”。也成就了蘋果“零庫存”的供應(yīng)鏈管理能力。

1)獨(dú)家設(shè)備與成本共擔(dān)

在蘋果的研報(bào)里,連續(xù)十幾年每年上百億美元資本支出中的75%用于設(shè)備和軟件購買,而這些設(shè)備都是提供給了蘋果指定的OEM廠商。

圖片來源:五環(huán)外

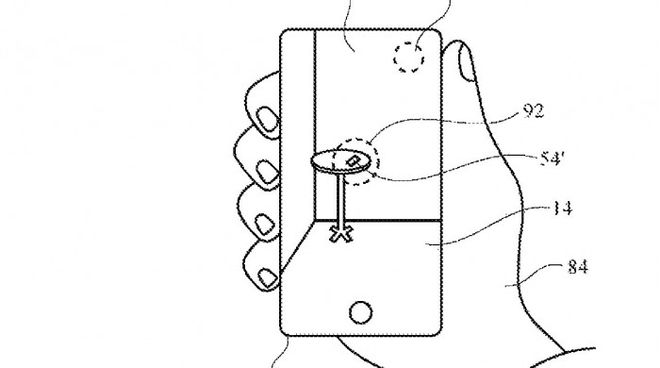

相關(guān)數(shù)據(jù)顯示,在富士康的各條蘋果產(chǎn)線中,有20%-50%不等的設(shè)備由蘋果提供;而在一些小型的蘋果代工廠中,幾乎每1000臺設(shè)備就有500臺是由蘋果承擔(dān)。比如下圖這臺高端CNC(數(shù)控機(jī)床)支持供應(yīng)商,蘋果憑一己之力壟斷了該市場。

2)產(chǎn)能買斷與技術(shù)壟斷

這些合作的OEM廠商里,生產(chǎn)線都單獨(dú)劃給了蘋果;同時,蘋果還會派駐資深工程師在OEM廠商幫助問題解決。對于先進(jìn)的零部件,蘋果會在量產(chǎn)成功后直接買斷工廠半年到三年的產(chǎn)能,確保對競爭對手的代際優(yōu)勢。如2014年,全球23%的閃存產(chǎn)能都在蘋果手上,結(jié)果就是在當(dāng)時造成了一輪原材料漲價。

每代新品,蘋果都會強(qiáng)調(diào)一些創(chuàng)新點(diǎn),比如早年的指紋識別,或者這兩年被強(qiáng)化得比較多的自研芯片。有些技術(shù)在蘋果使用之前并沒有現(xiàn)成解決方案,零部件廠商只能按蘋果的需求定制生產(chǎn)。而一旦有公司提供了很優(yōu)秀的解決方案,蘋果可能會直接把公司買下來。早年的一個經(jīng)典案例,就是蘋果在2012年以3.56億美元收購指紋傳感器廠商AuthenTec。AuthenTec的技術(shù)可以將傳感器和蘋果標(biāo)志性的Home鍵合二為一,手指很自然地按一下就能解鎖了。

3)供應(yīng)商間的博弈

蘋果的帝王術(shù)常是利用2號打1號,以3號制衡2號。因此,蘋果供應(yīng)鏈上每類零部件都會配置多個水平相近的供應(yīng)商,一方面使供應(yīng)商互相制衡,一方面利于用于保密。當(dāng)然,如果一家廠商獨(dú)占生產(chǎn)工藝,蘋果會動用極端的手段,為這個環(huán)節(jié)的制造準(zhǔn)備一個PlanB。

圖片來源:公開網(wǎng)絡(luò)

比如2007年初代iPhone發(fā)布時,當(dāng)喬布斯在臺上激情演講“它將改變一切”,臺下鏡頭掃到兩名中年華人男子激動痛哭,他們正是為蘋果生產(chǎn)電容屏中國臺灣的廠商——TPK宸鴻的老板。

為了這塊蘋果的屏幕,宸鴻在6年里燒光了曾經(jīng)代工賺的12億新臺幣,其中僅僅與蘋果的聯(lián)合研發(fā)周期就有2年。在蘋果幾乎變態(tài)的苛刻要求下,宸鴻的技術(shù)長一度被折磨到9次找老板痛訴要撂挑子放棄,產(chǎn)線爬坡階段,更是每天與蘋果開會到凌晨1點(diǎn)后,又繼續(xù)與主管開會到凌晨4點(diǎn)半。

接著就是一把辛酸淚,宸鴻原本是電容屏生產(chǎn)的獨(dú)家供應(yīng)商。2010年,蘋果以供應(yīng)鏈安全為由,迫使宸鴻將技術(shù)專利對外授權(quán)。隨后1年之內(nèi),僅僅大陸,就冒出5家以上的競爭對手,最后這幾家一起為蘋果供貨。

另外,如果供應(yīng)商產(chǎn)品或管理水平下滑,則會被蘋果剔除。對于那些新晉的供應(yīng)商,需要像青年足球隊(duì)一樣,從生產(chǎn)舊款產(chǎn)品或者維修環(huán)節(jié)開始練手。

4)庫存轉(zhuǎn)移供應(yīng)商

近十年來,蘋果的平均庫存往往占比不到總體營收的2%,但蘋果供應(yīng)鏈上的供應(yīng)商們卻承受著蘋果十倍之多的庫存。比如歌爾股份、藍(lán)思科技和立訊精密,號稱“果鏈三劍客”,旺季前的平均庫存達(dá)到了整體收入的1/4以上。

5)中國的黃金代工三角

深圳富士康工廠:早期富士康的大本營,從初代iPhone到iPhone4都在這里裝備生產(chǎn);除此之外,在深圳所在的大灣區(qū),蘋果供應(yīng)商名單前200強(qiáng)中的35家供應(yīng)商也在這里。

鄭州富士康工廠:目前是蘋果全球最大的代工廠,全球有一半的iPhone在這家工廠組裝完成,該工廠同時也為鄭州帶來了千億的電子信息產(chǎn)業(yè)集群。

蘇州各類工廠:和碩科技是僅次于富士康的蘋果第二大代工廠,其他駐扎在蘇州的各類工廠的總和,在數(shù)量和體量上可以和深圳一決高下,而長三角百強(qiáng)縣的功勞一半來自這些蘋果代工廠。

6)供應(yīng)商激勵政策

當(dāng)然,蘋果對自己供應(yīng)鏈上的廠商也不全是“苛刻”的一面,自然也有激勵政策。對于那些名單中表現(xiàn)好的OEM廠商,蘋果也會從蘋果的“現(xiàn)金制造金”拿出一部分用于獎勵,比如2019年9月庫克拿出2.5億美元用于獎勵康寧大猩猩玻璃,這相當(dāng)于后者半個季度的利潤了。

7)供應(yīng)商員工職業(yè)教育

蘋果的供應(yīng)商員工教育和發(fā)展(SEED)計(jì)劃從推出至今已超過10年。目前該計(jì)劃已發(fā)展成為一個綜合職業(yè)機(jī)會、編程課程、職業(yè)認(rèn)證項(xiàng)目在內(nèi)的網(wǎng)狀系統(tǒng),旨在幫助其供應(yīng)鏈上的員工培養(yǎng)技能。

07 持續(xù)評估與數(shù)字管控

蘋果在自身的供應(yīng)鏈廠商方面有非常強(qiáng)的話語權(quán),是因?yàn)樘O果同時是產(chǎn)品的設(shè)計(jì)方和終端零售方,而且在這兩方面具備獨(dú)特的競爭優(yōu)勢。

1)持續(xù)合作模式

在供應(yīng)商的監(jiān)管和評估上,蘋果有一套專門的持續(xù)合作模式,以評估反映供應(yīng)商在某段時間的情況。

圖片來源:Apple官方

同時蘋果也會與獨(dú)立的第三方審核員合作,按照500多項(xiàng)標(biāo)準(zhǔn)對供應(yīng)商進(jìn)行為期1天到1周以上不等的評測,具體時長視其運(yùn)營規(guī)模而定。每當(dāng)發(fā)現(xiàn)供應(yīng)商有不合規(guī)情況時,蘋果就會立即采取措施,確保供應(yīng)商不但糾正問題,并做出有實(shí)際意義的長期性改變。蘋果會為此推出整改措施方案 (CAP)。在整改期間,供應(yīng)商必須在 30 天、60 天和 90 天時向蘋果匯報(bào)進(jìn)展。

2020年,為確保《供應(yīng)商行為準(zhǔn)則》得到遵守,蘋果共在 53個國家和地區(qū)開展了1121次供應(yīng)商評估。其中包括842次《行為準(zhǔn)則》評估和279次冶煉廠和精煉廠評估。前者中有87次是針對服務(wù)提供商開展的評估,如那些為AppleCare、Apple零售、Apple地圖和Siri提供支持的服務(wù)商等。

截至2021年,已有超過2100萬名供應(yīng)商員工接受了權(quán)益培訓(xùn),460 萬名供應(yīng)商員工參加了教育、職業(yè)技能發(fā)展和自我提升課程。

圖片來源:Apple官方

除了評估監(jiān)督之外,蘋果駐廠的工程師也協(xié)助供應(yīng)商解決生產(chǎn)環(huán)節(jié)問題與效率提升。比如在其最大代工廠富士康,蘋果就投入2000多名工程師。

2)供應(yīng)商ERP系統(tǒng)

為了更好的在供應(yīng)鏈上撥調(diào)資源、預(yù)留利潤以及產(chǎn)能規(guī)劃,蘋果為供應(yīng)鏈上的零部件廠商和組裝廠引入了蘋果專門的企業(yè)資源規(guī)劃(ERP)系統(tǒng),同時打通了零件供應(yīng)商、組裝廠和渠道的數(shù)據(jù),由此每天蘋果全球供應(yīng)商的數(shù)據(jù)都會通過這套系統(tǒng)傳到美國加州庫比蒂諾市的蘋果總部。

這套ERP系統(tǒng)現(xiàn)在已經(jīng)成為了商學(xué)院的經(jīng)典案例。通過這套ERP系統(tǒng),可以清楚預(yù)測每周銷售的具體情況、零售渠道精確的庫存統(tǒng)計(jì)、向外包工廠發(fā)出的訂購需求,以及庫存是否積壓過多等等細(xì)節(jié)數(shù)據(jù),并且可以隨時調(diào)整。另一方面,蘋果也在供應(yīng)商端分配了駐廠的本部專家,從提供技術(shù)支持、溝通協(xié)作,到場控監(jiān)督,上到人事安排,下到機(jī)器擺位。

圖片來源:Apple官方

生產(chǎn)端,峰瑞資本合伙人李豐曾分享過蘋果聲學(xué)器件供應(yīng)商——「瑞聲」的案例。在瑞聲的蘋果產(chǎn)線上,所有控制軟件、電腦以及ERP系統(tǒng)其實(shí)全都來自蘋果。一旦某一條生產(chǎn)線的某一個地方出現(xiàn)問題,相關(guān)產(chǎn)線的負(fù)責(zé)人會直接收到來自蘋果的遠(yuǎn)程郵件,然后要等蘋果打開權(quán)限,生產(chǎn)線負(fù)責(zé)人才能去現(xiàn)場查看。此外,蘋果還有20來位工程師輪流駐廠,這相當(dāng)于除了設(shè)備和工人,瑞聲科技的工廠其實(shí)由蘋果控制。

消費(fèi)端,上文有提過,產(chǎn)品在中國組裝后,會直接配送到從蘋果在線商店購買的消費(fèi)者(通過UPS/Fedex),每一名用戶下單購買的蘋果設(shè)備,都可以追蹤到信息,從工廠發(fā)貨到收件,前后幾天時間,中間由工廠生產(chǎn)然后直接給你發(fā)貨,因此存貨周轉(zhuǎn)率非常高,如同快餐店;對于零售店和其他分銷商等其他分銷渠道,蘋果將產(chǎn)品存放在加利福尼亞州的埃爾克格羅夫(中央倉庫和呼叫中心所在地)并從那里運(yùn)送產(chǎn)品。

08 One More Thing...

圖片來源:Apple官方

當(dāng)蘋果進(jìn)入庫克時代,每年發(fā)布會很多人吐槽蘋果失去創(chuàng)新,但人們用腳投票卻非常誠實(shí),蘋果的業(yè)績也蒸蒸日上。

創(chuàng)新,或許是某種程度的肯定,但創(chuàng)新和成功不能完全劃等號。喬布斯帶領(lǐng)了蘋果產(chǎn)品走向成功,而庫克帶領(lǐng)了蘋果公司走向成功,造鐘者和敲鐘人。

圖片來源:Apple官方

蘋果產(chǎn)品或許不像iPhone初代或iPhone4發(fā)布時那樣改變世界,但是捫心自問,又有多少人能接受蘋果每年發(fā)布一款要改變世界的iPhone或者iPad?喬布斯早在初代iPhone發(fā)布會上就曾說過:“每隔一段時間會有革命性產(chǎn)品誕生,而一個人一生能參與一件革命性產(chǎn)品就足夠幸運(yùn)了”。

那么問題來了,你的下一款“iPhone”何必是iPhone?又會何時登上歷史的舞臺?

本文來自微信公眾號“十倍互聯(lián)網(wǎng)”(ID:gh_1fe8ce4bc6bc),作者:Tim Jiang,36氪經(jīng)授權(quán)發(fā)布。